新聞動態(tài)

聯系我們

廣州鴻華智能裝備有限公司

-

地址:廣州市花都區(qū)廣州國際空港中心綠港南三街2號3棟516室

手機:18027153106

-

咨詢熱線

020-36859701

詳解如何選擇表面粗糙度儀

發(fā)布時間:2021.08.04 閱讀量:1016

表面粗糙度儀是反映零件表面微觀幾何形狀誤差的一個重要技術指標,是檢驗零件表面質量的主要依據;它選擇的合理與否,直接關系到產品的質量、使用壽命和生產成本。今天小編就給大家分享下如何選擇表面粗糙度儀的詳解;

機械零件表面粗糙度的選擇方法有3種,即計算法、試驗法和類比法。在機械零件設計工作中,應用最普通的是類比法,此法簡便、迅速、有效。應用類比法需要有充足的參考資料,現有的各種機械設計手冊中都提供了較全面的資料和文獻。 最常用的是與公差等級相適應的表面粗糙度。在通常情況下,機械零件尺寸公差要求越小,機械零件的表面粗糙度值也越小,但是它們之間又不存在固定的函數關系。例如一些機器、儀器上的手柄、手輪以及衛(wèi)生設備、食品機械上的某些機械零件的修飾表面,它們的表面要求加工得很光滑即表面粗糙度要求很高,但其尺寸公差要求卻很低。在一般情況下,有尺寸公差要求的零件,其公差等級與表面粗糙度數值之間還是有一定的對應關系的。

在一些機械零件設計手冊和機械制造專著中,對機械零件的表面粗糙度和機械零件的尺寸公差關系的經驗及計算公式都有很多介紹,并列表供讀者選用,但只要細心閱來,就會發(fā)現,雖然采取完全相同的經驗計算公式,但所列表中的數值也不盡相同,有的還有很大的差異。這就給不熟悉這方面情況的人帶來了迷惑。同時也增加了他們在機械零件工作中選擇表面粗糙度的困難。

在實際工作中,對于不同類型的機器,其零件在相同尺寸公差的條件下,對表面粗糙度的要求是有差別的。這就是配合的穩(wěn)定性問題。在機械零件的設計和制造過程中,對于不同類型的機器,其零件的配合穩(wěn)定性和互換性的要求是不同的。在現有的機械零件設計手冊中,反映的主要有以下3種類型:

第1類主要用于精密機械,對配合的穩(wěn)定性要求很高,要求零件在使用過程中或經多次裝配后,其零件的磨損極限不超過零件尺寸公差值的10%,這主要應用在精密儀器、儀表、精密量具的表面、極重要零件的摩擦面,如汽缸的內表面、精密機床的主軸頸、坐標鏜床的主軸頸等。

第2類主要用于普通的精密機械,對配合的穩(wěn)定性要求較高,要求零件的磨損極限不超過零件尺寸公差值的25%,要求有很好密合的接觸面,其主要應用在如機床、工具、與滾動軸承配合的表面、錐銷孔,還有相對運動速度較高的接觸面如滑動軸承的配合表面、齒輪的輪齒工作面等。

第3類主要用于通用機械,要求機械零件的磨損極限不超過尺寸公差值的50%,沒有相對運動的零件接觸面,如箱蓋、套筒,要求緊貼的表面、鍵和鍵槽的工作面;相對運動速度不高的接觸面,如支架孔、襯套、帶輪軸孔的工作表面、減速器等等。

在此我們對機械設計手冊中的各類表值進行統計分析,將舊的表面粗糙度國家標準(GB1031—68)轉換為參照采用國際標準ISO頒布的1983年的新的國家標準(GB1031—83),采用優(yōu)先選用的評定參數,即輪廓算術平均偏差值Ra=(1)/(l)∫l0|y|dx。并采用Ra優(yōu)先選用的*系列數值,推導出表面粗糙度Ra與尺寸公差IT之間的有關關系式為

第1類:Ra≥1.6Ra≤0.008×IT

Ra≤0.8Ra≤0.010×IT

第2類:Ra≥1.6Ra≤0.021×IT

Ra≤0.8Ra≤0.018×IT

第3類:Ra≤0.042×IT

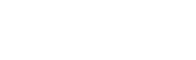

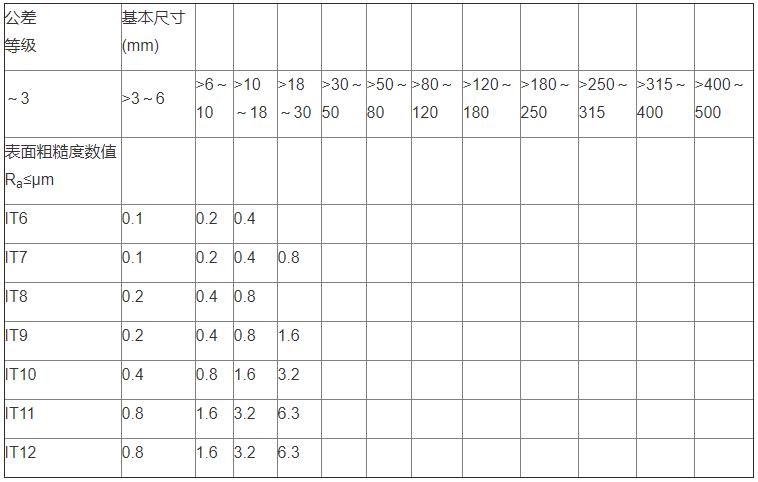

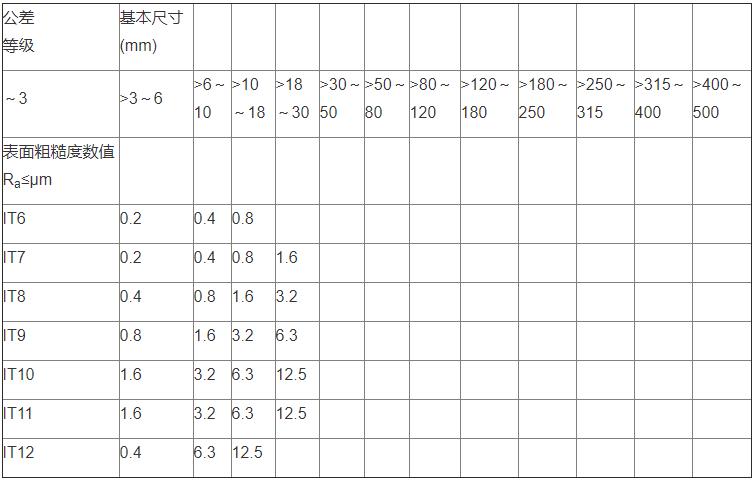

將上述3種關系式列表,如表1、表2、表3所示。

表1 公差等級與表面粗糙度值(用于精密機械)

表2 公差等級與表面粗糙度值(用于普通精密機械)

表3 公差等級與表面粗糙度值(用于通用機械)

在機械零件設計工作中,按尺寸公差選擇表面粗糙度數值時,應當根據不同類型的機器,選擇相應的表值。

需要說明的是,表中Ra采用第1系列值,而舊的國標Ra的極限值為第2系列值,換算時會遇到數值上靠和下靠的問題。我們在表中表值采用上靠,因為這有利于提高產品質量,個別值采用下靠。舊國標的公差等級與表面粗糙度對應的表的內容和形式都比較復雜,對同一公差等級同一尺寸分段同一基本尺寸,孔與軸的表面粗糙度值不相同,不同配合種類數值也不相同,這是由于舊的公差與配合標準(GB159—59)的公差數值與上述因素有關。現行的新國標公差與配合(GB1800—79)對同一公差等級同一尺寸分段內各基本尺寸的標準公差值是相同的,這樣就使公差等級與表面粗糙度的對應表大為簡化,也更為科學合理。

在設計工作中,表面粗糙度儀的選擇歸根到底還是必須從實際出發(fā),全面衡量零件的表面功能和工藝經濟性,才能作出合理的選擇。表中給出的公差等級與表面粗糙度值可供設計時參考。

以上就是對如何選擇表面粗糙度儀的全部講解了,希望能給您帶來實際性的幫助!

推薦資訊

2024-10-11

2024-09-29

2024-09-10

2024-08-22

2024-08-09

2024-08-09